电池强制内短路试验简介

锂电池的安全问题越来越受到人们的重视,而电池过充,短路,热滥用等是导致电池产生危险的罪魁祸首。 因此人们设计了多种电池安全测试方法用于模拟上述意外状况的发生, 以便确认电池的安全性, 电池强制内部短路测试方法便是其中之一。 本文将主要介绍有关电池内部短路测试内容及国际上一些新的研究成果.

- JIS C 8714与电池强制内短路试验

电池强制内短路最早是由日本有关方面最先提出来的。起因是在2004年,日本某公司生产的笔记本电池发生起火事件,在详细分析并研究了电池起火的原因后,最终认为是由于锂离子电池内部混入了金属小微粒后造成电池内短路,从而引起电池起火。于是日本有关方面提出了单体电池强制内短路试验,并将该试验写入JIS C8714:2007标准中。目前该方法也被引入到IEC 62133:2012的相关测试条款中.

- 电池强制内短路的实现方法

分别将电池放在上限试验温度和下限试验温度下放置1-4小时,然后以上限充电电压,供应商推荐的最大充电电流对电池进行充电,直到充电电流降至0.05ItA时,充电截止。

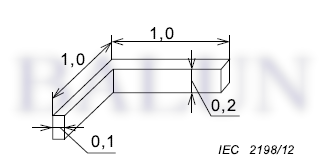

在周围温度为20℃±5℃,结露点低于-25℃的情况下拆卸电池,并在指定的正极活性物质及负极活性物质之间放入镍片,镍片规格如下:

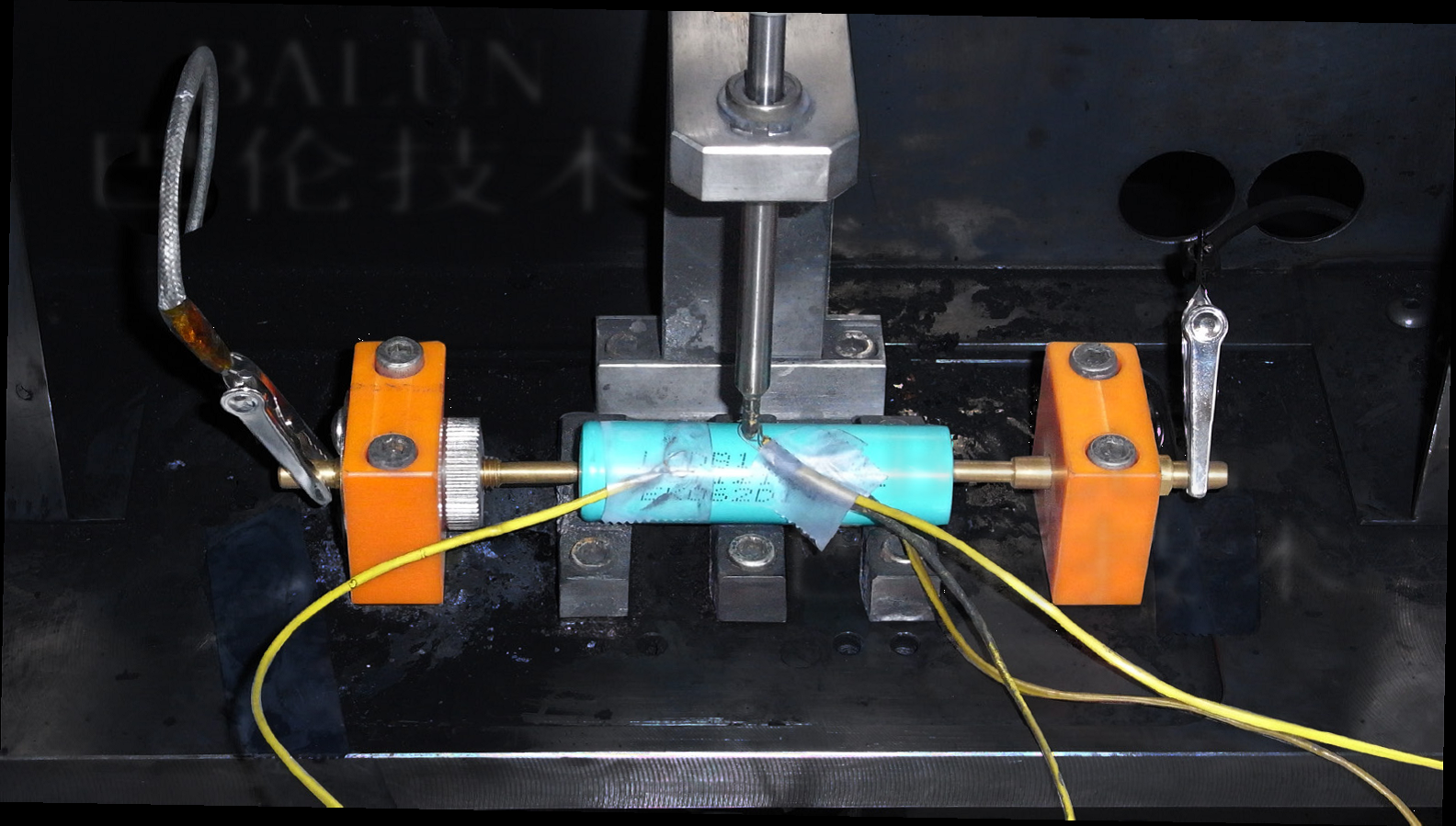

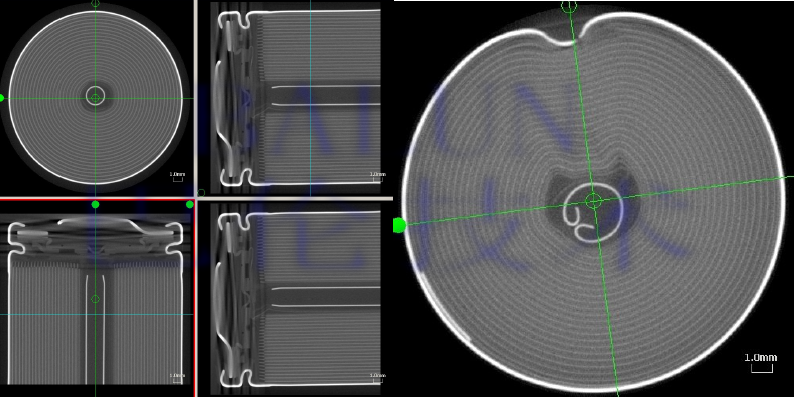

然后再将电池按原本的绕卷方式紧密包匝好,放入铝塑袋内,在挤压机温度达到实验要求后再将拆好的电芯从铝塑袋中取出放到挤压台上,按照一定的挤压速度和力度对电芯做强制内短路测试.(挤压速度为0.1 mm/s,挤压力度为方形电池400 N,圆柱型电池800 N.并监测电芯两端电压,当压降达到50 mV及 以上时,即表明镍片刺穿了隔膜并造成了内短路。

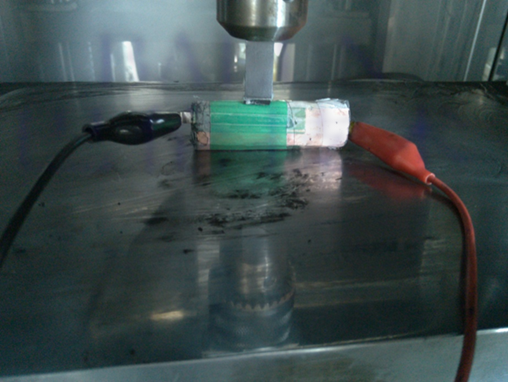

测试布置图

- 新的变化

近来, 美国NASA及UL实验室提出简化强制内部短路的测试方法。该方法并没有采用拆卸电池后增加金属微粒的方法,而是采用了一种全新的方法,以极小的挤压速度(0.01—0.1mm/s)及极小的接触面积去挤压未经拆卸的电池。该测试方法也是在温箱中进行,以保证测试的环境温度是可调节的。而之所以采用极小的速度和接触面积是为了保证只使电池最外面那几层的隔膜发生失效。 在测试过程中还得监控电池的开路电压及电池表面温度。

后续巴伦技术(BALUN)会继续推出各种热点技术的介绍,敬请密切关注。如需了解更多的信息和寻求更深入的技术支持,可邮件至 info@baluntek.com 或致电0755-66850100联系巴伦技术(BALUN)进行咨询。